Breve resumen

El tiempo de inactividad de las máquinas, causado por fallos inesperados o mantenimiento programado, puede ralentizar la producción, aumentar los costos y generar retrasos en las entregas. En este artículo, descubrirás cómo calcular el tiempo de inactividad, las principales causas detrás de él y las mejores estrategias para prevenirlo, así como los riesgos que conlleva para tu empresa, como la pérdida de clientes y el daño a tu reputación.

¿Qué es el tiempo de inactividad de la máquina?

El tiempo de inactividad de una máquina se refiere al período en que el equipo no está operativo, ya sea por mantenimiento programado o fallas imprevistas. Esto interrumpe la producción y causa ineficiencias.

Efectos del tiempo de inactividad en la productividad

El tiempo de inactividad reduce la productividad, detiene los flujos de trabajo y aumenta los costos operativos. También afecta la eficiencia general del equipo (OEE) y altera la cadena de suministro.

-

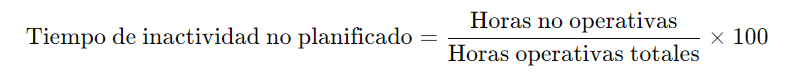

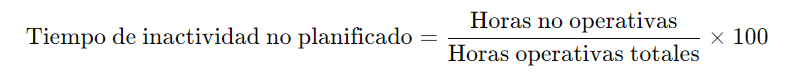

¿Cómo calcular el tiempo de inactividad no planificado?

Para calcular el tiempo de inactividad no planificado, se resta el tiempo productivo del total de horas programadas. Se puede expresar como porcentaje para medir el impacto en la productividad.

Ejemplo:

Este cálculo ayuda a cuantificar las pérdidas por eventos imprevistos.

Riesgos del tiempo de inactividad en la fabricación

El soporte técnico prolongado aumenta los costos. Esperar la asistencia, especialmente para fallas complicadas, prolonga el tiempo de inactividad y afecta los horarios de producción.

La falta de piezas de repuesto disponibles puede extender el tiempo de inactividad, ya que los repuestos podrían tardar en llegar. Esto retrasa las reparaciones y reduce la productividad.

El tiempo de inactividad provoca que los trabajadores queden inactivos, lo que genera costos laborales innecesarios. Además, se podrían necesitar horas extra para compensar el tiempo perdido, aumentando los gastos operativos.

-

Sobrecarga de otros departamentos

El tiempo de inactividad puede causar una sobrecarga en otros departamentos para compensar las pérdidas de producción, lo que aumenta el riesgo de errores, el desgaste de las máquinas y futuras fallas.

A veces se recurre a la externalización para mitigar el impacto del tiempo de inactividad. Sin embargo, esta opción es costosa y puede complicar la logística.

-

Falta de entrega o retraso

El tiempo de inactividad puede llevar a retrasos en las entregas a los clientes, lo que genera sanciones, la pérdida de contratos o daños a las relaciones comerciales.

Los tiempos de inactividad frecuentes y los retrasos en las entregas pueden dañar la reputación de la empresa, llevando a los clientes a buscar proveedores más confiables y a la pérdida de oportunidades comerciales.

Causas comunes del tiempo de inactividad de los equipos

-

Fallas mecánicas: Problemas debido al desgaste.

-

Errores del operador: Fallos en el uso o configuración de la máquina.

-

Falta de mantenimiento: Omitir el mantenimiento preventivo provoca fallas inesperadas.

-

Fallos en el software: Problemas en los sistemas de control.

-

Problemas de la cadena de suministro: Retrasos en la obtención de materiales o piezas.

-

Factores ambientales: Condiciones ambientales adversas.

¿Cómo se puede prevenir o reducir el tiempo de inactividad de la máquina?

Para prevenir el tiempo de inactividad, es fundamental aplicar estrategias proactivas:

-

Mantenimiento regular: Las revisiones periódicas permiten identificar problemas antes de que ocurran fallos.

-

Monitoreo y diagnóstico: Las tecnologías IoT permiten una vigilancia en tiempo real y predicen posibles fallas.

-

Capacitación de los operadores: Un personal bien capacitado comete menos errores que provoquen tiempo de inactividad.

-

Inventario de piezas de repuesto: Tener piezas críticas a mano minimiza los retrasos en las reparaciones.

-

Automatización: Los sistemas automatizados reducen el riesgo de errores humanos y mantienen el flujo de producción.

_5f105f2e7dff4.jpeg)