Breve resumen

En este artículo, veremos las principales características de esta máquina, su funcionamiento y lo que sucede específicamente durante el proceso de extrusión.

¿Qué es una extrusora y cómo funciona?

Comencemos con una definición clara: una extrusora es una máquina industrial utilizada para la producción de materiales plásticos. Esta tecnología es fundamental para muchas industrias y desempeña una función crucial en la creación de productos que se utilizan a diario.

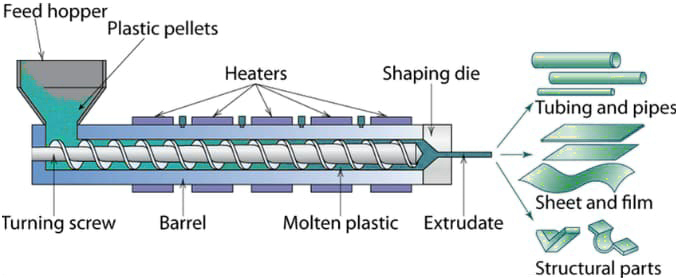

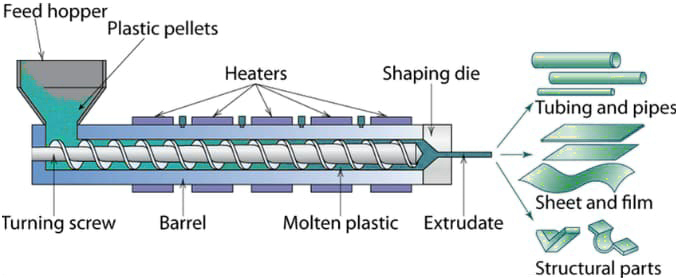

La extrusión es un proceso en el que un material se empuja a través de un troquel para crear un producto continuo con una forma específica. El material, generalmente en forma de gránulos o polvo, se introduce en una cámara de extrusión. Esta cámara cuenta con al menos un tornillo rotativo, llamado tornillo o husillo de extrusión, que empuja el material a través del sistema.

El centro de la operación, por lo tanto, es la tecnología de extrusión. Durante el proceso, el tornillo de la extrusora calienta y funde el material mientras lo empuja a través de una tolva dentro de la extrusora. Este pasaje crítico permite la formación de un producto continuo, que luego podrá moldearse de acuerdo con las características deseadas.

Los usos de esta tecnología son enormemente vastos. En muchas industrias manufactureras, las extrusoras se utilizan para la producción de tubos, perfiles técnicos, barras, pellets y compuestos, y hasta para la producción de alimentos, como pastas y aperitivos. La versatilidad de la extrusora la convierte en una herramienta indispensable en sectores que van desde la industria del plástico hasta la industria alimentaria.

Las extrusoras de doble husillo

Estos modelos de extrusoras cuentan con dos tornillos que trabajan de forma conjunta. Las dos configuraciones principales de las extrusoras de doble husillo son corrotativas y contrarrotativas. La diferencia reside en la dirección de rotación de los tornillos.

Extrusoras de doble husillo corrotativas:

-

En una extrusora de doble husillo corrotativa, ambos tornillos rotan en la misma dirección, es decir, ambos en sentido horario o antihorario.

Extrusoras de doble husillo contrarrotativas:

-

En las extrusoras de doble husillo contrarrotativas, los tornillos rotan en direcciones opuestas; es decir, una en sentido horario, y la otra, en sentido antihorario.

En general, la decisión de optar por una extrusora de doble husillo corrotativa o una contrarrotativa dependerá de las necesidades específicas del proceso de extrusión y del tipo de material plástico que se esté produciendo. Ambas configuraciones tienen sus ventajas y desventajas, y la elección dependerá de factores como la viscosidad del material, la necesidad de mezclado, la temperatura del proceso y las propiedades buscadas en el producto terminado.

Tecnología de extrusión: el centro de la operación

Ahora veamos de forma clara y simple los cinco pasos del proceso:

-

Introducción del material: el material, a menudo en forma de gránulos o polvo, se introduce en una máquina llamada extrusora.

-

Cilindro de extrusión: el material se traslada a una cámara de extrusión, donde hay uno o más tornillos rotativos. Bausano ha aplicado con éxito el principio de inducción electromagnética al cilindro de la extrusora para el proceso de calentamiento, una innovación industrial que difiere de los sistemas tradicionales basados en resistencias. Gracias a la tecnología del Sistema Smart Energy de Bausano, reducimos significativamente el desgaste de los componentes y el consumo energético hasta en un 35 %, con lo que contribuimos a optimizar y hacer más sostenibles los procesos productivos.

-

Calentamiento y fusión: a medida que el tornillo o los tornillos de la extrusora rotan, calientan el material y hacen que este se funda y pase a un estado plástico o líquido. Los sistemas de calentamiento son fundamentales para hacer que el material alcance la temperatura adecuada para la fusión. El control preciso de la temperatura es crucial para garantizar la calidad del producto terminado. La combinación adecuada de estos elementos es la que crea un ambiente ideal para el proceso de extrusión.

-

Presión y formación continua: el tornillo o los tornillos continúan empujando el material fundido a través de la máquina. Esta presión permite que el material fluya a través de un troquel o una hilera y que adquiera la forma deseada.

-

Enfriamiento: una vez formados, los productos pasan por un proceso de enfriamiento que solidifica el material y fija su forma.

El resultado final es un producto continuo con la forma deseada, que puede cortarse en piezas más pequeñas o puede utilizarse tal cual, de acuerdo con las necesidades.

El futuro de la extrusión

En el contexto actual, el principal desafío es la sostenibilidad, una cuestión compleja y urgente que nos involucra a todos, sobre todo a quienes operan en el sector de la producción de plásticos. Para afrontar este desafío, es esencial concentrar los esfuerzos en la reducción del impacto ambiental, comenzando por la limitación de los desperdicios y del consumo de energía.

Bausano, consciente de esta necesidad, está comprometido activamente con hacer evolucionar su oferta de extrusoras contrarrotativas en esta dirección. Hemos desarrollado nuevas tecnologías de vanguardia, como el sistema de calentamiento del cilindro por inducción y las extrusoras innovadoras diseñadas para el reciclaje de polímeros como el PVC y la poliolefina. Estos avances son testimonio de nuestro compromiso concreto con la promoción de la sostenibilidad.

Nuestra misión es contribuir a la protección del medio ambiente a través de soluciones avanzadas. Por esta razón, asumimos el compromiso de ofrecer cada vez más opciones para reducir el consumo energético y recuperar materiales plásticos de descarte, a fin de demostrar que la producción industrial y la responsabilidad ambiental pueden ir de la mano.

Únete a nosotros en nuestro compromiso con un futuro sostenible. Elige Bausano para obtener soluciones que no solo responden a las necesidades presentes, sino que también contribuyen activamente a preservar nuestro planeta para las generaciones futuras.