Bref résumé

Le temps d'arrêt des machines, causé par des pannes imprévues ou une maintenance programmée, peut ralentir la production, augmenter les coûts et provoquer des retards de livraison. Dans cet article, vous découvrirez comment calculer le temps d'arrêt, les principales causes et les meilleures stratégies pour le prévenir, ainsi que les risques qu'il représente pour votre entreprise, tels que la perte de clients et les dommages à votre réputation.

Qu'est-ce que l'arrêt de machine ?

L'arrêt de machine désigne la période pendant laquelle un équipement n'est pas en fonctionnement, que ce soit pour maintenance planifiée ou en raison de pannes imprévues. Cet arrêt affecte directement la production, entraînant des retards et des inefficacités.

Effets de l'arrêt de machine sur la productivité

L'arrêt des machines réduit considérablement la productivité, interrompant les flux de travail et augmentant les coûts opérationnels. Il perturbe également la chaîne d'approvisionnement et affecte l'efficacité globale des équipements (OEE).

-

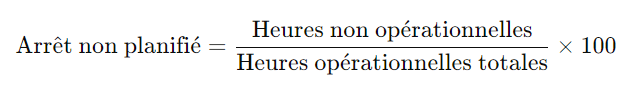

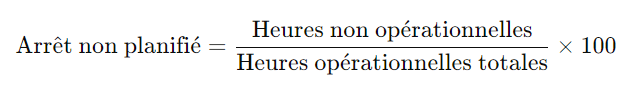

Comment calculer l'arrêt de machine non planifié ?

Pour calculer l'arrêt de machine non planifié, il faut soustraire les heures de production réelles du temps total de fonctionnement prévu. Cela est souvent exprimé en pourcentage pour mesurer l'impact sur la productivité.

Exemple :

Cela permet de quantifier les pertes de temps liées aux incidents imprévus.

Risques de l'arrêt de production

Un risque majeur des arrêts de machines est le besoin d'assistance technique. L'attente d'un support technique, notamment pour des pannes complexes, prolonge l'arrêt et perturbe les plannings de production.

L'indisponibilité de pièces détachées peut prolonger considérablement l'arrêt, surtout si elles doivent être commandées. Les délais pour les recevoir et les installer allongent le temps de réparation.

Lorsque les machines sont à l'arrêt, les travailleurs peuvent rester inactifs, entraînant des coûts de main-d'œuvre non utilisés. Il peut aussi être nécessaire d'avoir recours aux heures supplémentaires pour compenser les retards, ce qui augmente les coûts opérationnels.

-

Surcharge des autres départements

L'arrêt des machines peut entraîner une surcharge des départements, obligés de compenser les pertes de production. Cela peut provoquer des erreurs, une usure accrue des équipements et augmenter le risque de futures défaillances.

Pour réduire l'impact des arrêts de machines, les entreprises peuvent recourir à l'externalisation de la production. Si cette solution peut répondre aux problèmes à court terme, elle engendre des coûts supplémentaires et complique la logistique.

Les retards dans la production causés par les arrêts peuvent entraîner des non-livraisons aux clients, avec des pénalités, la perte de contrats ou des relations commerciales affectées.

Des arrêts fréquents et des livraisons retardées peuvent nuire à la réputation de l'entreprise. Les clients peuvent se tourner vers des fournisseurs plus fiables, entraînant une perte d'opportunités commerciales et un dommage à l'image de la marque.

Quelles sont les causes courantes des arrêts de machines ?

-

Pannes mécaniques : Usure et dysfonctionnements des équipements.

-

Erreurs d'opérateur : Erreurs pendant l'utilisation ou le réglage des machines.

-

Manque de maintenance : L'absence de maintenance préventive peut provoquer des pannes inattendues.

-

Problèmes logiciels : Défaillances des systèmes de contrôle des machines.

-

Problèmes de chaîne d'approvisionnement : Retards dans l'approvisionnement des matériaux ou des pièces.

-

Facteurs environnementaux : Conditions environnementales défavorables.

Comment prévenir ou réduire les arrêts de machine ?

Prévenir les arrêts de machine nécessite des stratégies proactives :

-

Maintenance régulière : Les entretiens périodiques permettent de détecter et de résoudre les problèmes avant qu'ils ne provoquent une panne.

-

Surveillance et diagnostic : L'utilisation de capteurs et de technologies IoT permet de surveiller en temps réel les performances des machines et de prévoir les dysfonctionnements.

-

Formation des opérateurs : Un personnel bien formé réduit la probabilité d'erreurs entraînant un arrêt de machine.

-

Inventaire des pièces de rechange : Disposer de pièces de rechange critiques en stock réduit les délais de réparation.

-

Automatisation : L'automatisation des processus peut réduire les risques d'erreurs humaines et maintenir la production en fonctionnement.

_5f105f2e7dff4.jpeg)