In breve

La co-estrusione è un processo che forma un sistema multistrato utilizzando materiali diversi, con la viscosità del polimero che assicura che gli strati rimangano distinti. Richiede un controllo preciso della pressione e della temperatura per mantenere un flusso ottimale. Nel seguente articolo, approfondiremo il funzionamento di questo processo ed esploreremo i suoi principali vantaggi.

Che cos'è la coestrusione della plastica?

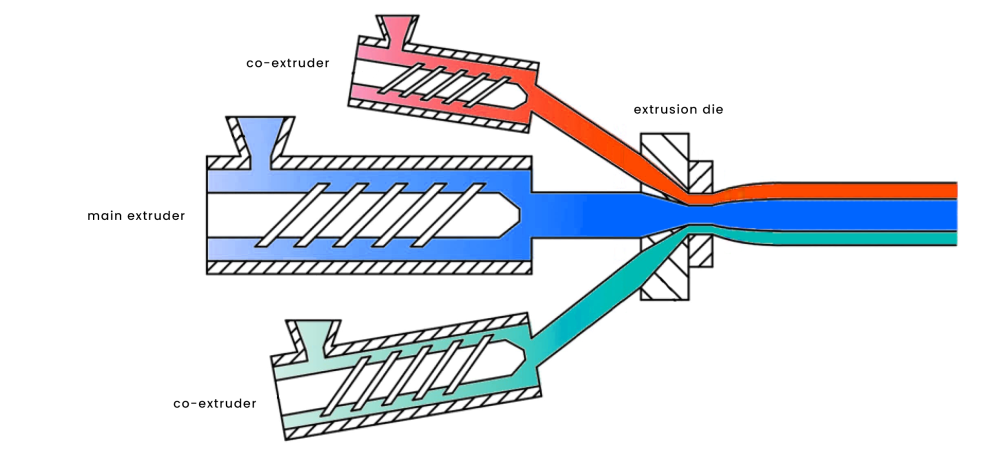

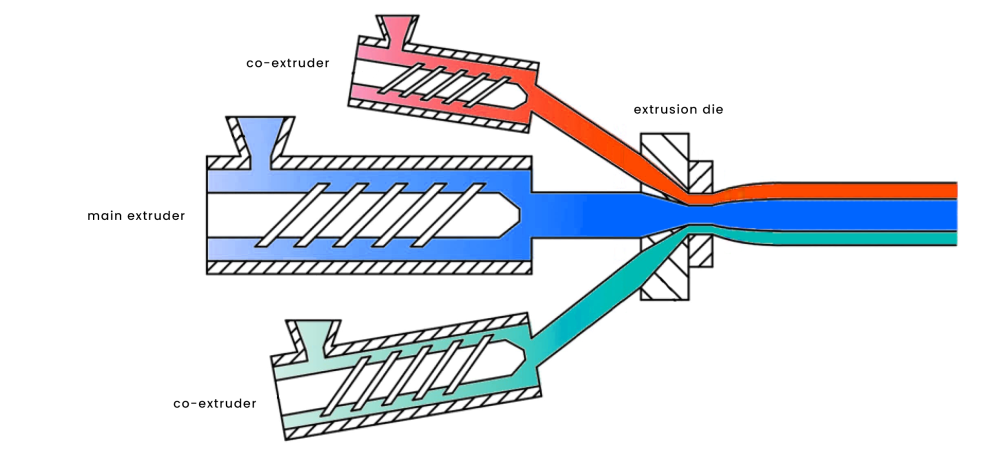

La coestrusione è un processo in cui più materiali vengono estrusi insieme per creare un sistema multistrato. Ogni materiale proviene da un estrusore diverso e viene organizzato in strati durante il passaggio attraverso la matrice. Il processo si basa sulla viscosità dei polimeri per evitare la miscelazione e garantire una distribuzione uniforme di un materiale sull'altro.

Come funziona il processo di coestrusione?

Come per l'estrusione semplice, i polimeri devono essere plastificati e scorrere senza degradarsi, richiedendo un controllo preciso della pressione e della temperatura. Inoltre, il tempo di permanenza del materiale nel cilindro deve essere ridotto al minimo per evitare danni.

-

Struttura dei prodotti coestrusi

La struttura del prodotto coestruso consiste in più strati, ognuno dei quali apporta proprietà differenti, come resistenza termica, barriere contro umidità e ossigeno, resistenza meccanica e qualità estetiche. La coestrusione consente di combinare queste proprietà in un unico componente, spesso portando a risparmi sui costi e a miglioramenti delle prestazioni.

I problemi critici durante la coestrusione possono includere la miscelazione o l'instabilità degli strati, spesso causati dalla differenza di viscosità tra i polimeri. Se il flusso non è laminare o i polimeri non si combinano alle giuste temperature e pressioni, si possono verificare difetti come ondulazioni o incapsulamenti, compromettendo i prodotti. Variazioni nella temperatura del fuso e progettazioni errate del sistema possono ulteriormente aggravare questi problemi, influenzando l'uniformità e la qualità degli strati.

Quali sono i vantaggi della coestrusione?

La coestrusione offre numerosi vantaggi, inclusa la capacità di produrre componenti ad alte prestazioni per vari settori industriali. Consente la creazione di prodotti con proprietà distinte, come resistenza termica, all'umidità e all'ossigeno. Inoltre, il processo permette notevoli risparmi incorporando materiali riciclati negli strati interni, mentre i materiali più costosi o funzionalizzati sono limitati agli strati esterni. La coestrusione consente anche la produzione di componenti con rigidità variabile, utilizzabili in settori come l'edilizia, l'alimentare e l'automobilistico, offrendo soluzioni economiche e durature.

Svantaggi della coestrusione

Alcune delle sfide principali nella coestrusione includono la gestione delle differenze di viscosità tra i materiali e l'assicurazione di un flusso laminare. Le instabilità all'interfaccia tra gli strati possono portare a deformazioni e separazioni dei flussi polimerici, compromettendo la qualità del prodotto. Quando la differenza di viscosità è troppo alta, possono verificarsi problemi come la miscelazione delle fasi e l'incapsulamento di un materiale da parte di un altro, causando spessori irregolari o difetti nel prodotto finale. La corretta progettazione del sistema e il controllo di temperatura e pressione sono essenziali per evitare degradazioni e altri problemi di qualità.

Applicazioni

-

Stampaggio a soffiaggio di grandi parti

La coestrusione è spesso utilizzata nel processo di stampaggio a soffiaggio per creare grandi parti plastiche con più strati, come i serbatoi di carburante per automobili, dove i diversi strati apportano proprietà specifiche come la resistenza al carburante o l'integrità strutturale.

-

Applicazioni per tubi e condutture

Nel settore delle costruzioni, la coestrusione è ampiamente utilizzata per la produzione di tubi e condutture. Il successo in queste applicazioni dipende fortemente dalla selezione dei materiali e dall'assicurarsi che gli strati fluiscano insieme con rapporti di spessore adeguati e in modo laminare. Degradazione o impostazioni di temperatura errate possono causare difetti come scolorimenti o ovalizzazioni del tubo.

La coestrusione è impiegata anche nella produzione di profili tecnici, dove materiali diversi possono essere combinati per ottenere proprietà specifiche, come rigidità, flessibilità o qualità estetiche.

Per i cavi, la coestrusione viene utilizzata per applicare strati funzionali come l'isolamento o strisce colorate, combinando più materiali per migliorare le prestazioni elettriche e la durata.

Differenze tra coestrusione e estrusione tradizionale

La coestrusione e l'estrusione tradizionale differiscono significativamente in termini di complessità del processo e capacità del prodotto. Mentre l'estrusione tradizionale utilizza un singolo materiale per creare prodotti uniformi, la coestrusione consente la combinazione di più materiali in strati distinti all'interno dello stesso prodotto. Questo approccio multistrato apre opportunità per una maggiore personalizzazione.

Nell'estrusione tradizionale viene utilizzato solo un materiale, il che limita la funzionalità del prodotto finale. La coestrusione, invece, consente l'uso simultaneo di diversi polimeri, ognuno con caratteristiche uniche come flessibilità, rigidità o resistenza all'umidità e al calore. Questo permette ai produttori di progettare prodotti con proprietà su misura per applicazioni specifiche.

-

Strutture di prodotto complesse

La coestrusione consente la creazione di strutture più complesse stratificando materiali con funzioni distinte, come barriere o rinforzi, ottenendo prodotti che superano in prestazioni i componenti realizzati con un solo materiale.

-

Personalizzazione avanzata

La coestrusione offre una maggiore flessibilità nella progettazione dei prodotti rispetto all'estrusione tradizionale. I produttori possono controllare lo spessore, la composizione dei materiali e la disposizione di ciascuno strato per soddisfare requisiti prestazionali specifici. Questo livello di personalizzazione è particolarmente prezioso nei settori automobilistico, dell'imballaggio e delle costruzioni, dove diverse parti di un prodotto possono richiedere proprietà differenti, come una maggiore durata o resistenza chimica.

Materiali nella coestrusione

La coestrusione comporta la lavorazione di una vasta gamma di materiali termoplastici, ciascuno scelto per le sue proprietà specifiche che contribuiscono al prodotto finale. Ecco alcuni dei materiali più importanti utilizzati nella coestrusione:

-

PVC (Cloruro di polivinile):

Uno dei termoplastici più versatili e ampiamente utilizzati nella coestrusione. Il PVC è apprezzato per la sua eccellente durabilità, resistenza chimica e convenienza. È comunemente utilizzato in tubi, tubature medicali e profili per l'industria delle costruzioni.

-

PE (Polietilene):

Il PE è noto per la sua flessibilità, resistenza agli urti e proprietà di barriera contro l'umidità, che lo rendono ideale per applicazioni come film per imballaggi, tubazioni e rivestimenti per fili. Spesso viene coestruso con altri materiali per migliorare la resistenza all'umidità.

-

PP (Polipropilene):

Con un buon equilibrio tra rigidità, resistenza e resistenza chimica, il PP è frequentemente utilizzato in parti automobilistiche, dispositivi medici e imballaggi. La sua stabilità termica lo rende una scelta popolare per prodotti esposti a temperature elevate.

-

PC (Policarbonato):

Il policarbonato è apprezzato per la sua resistenza agli urti e la trasparenza, rendendolo ideale per applicazioni che richiedono robustezza e chiarezza ottica. È comunemente utilizzato nella produzione di profili tecnici, pannelli e fogli per componenti di costruzione ed elettronici.

-

PA (Poliammide o Nylon):

La poliammide offre elevata resistenza meccanica e resistenza all'usura, spesso utilizzata in parti automobilistiche, ingranaggi e applicazioni industriali. Ha anche un'eccellente resistenza all'abrasione e ai prodotti chimici, il che la rende preziosa nei profili tecnici e nelle tubazioni.

-

PMMA (Polimetilmetacrilato):

Conosciuto per la sua chiarezza e resistenza ai graffi, il PMMA è spesso utilizzato come alternativa al vetro. Le sue proprietà ottiche lo rendono ideale per lenti, coperture di illuminazione e fogli trasparenti.

-

PEEK (Polietereterchetone):

Il PEEK è un termoplastico ad alte prestazioni utilizzato in applicazioni esigenti grazie alle sue eccezionali proprietà meccaniche, resistenza chimica e tolleranza al calore. È comunemente impiegato nei settori aerospaziale, automobilistico e medicale, soprattutto per componenti che richiedono resistenza e durata in condizioni estreme.

-

FEP (Fluoruro di etilene propilene):

L'FEP offre eccellenti proprietà antiaderenti e resistenza chimica, spesso utilizzato in rivestimenti, tubazioni e isolamento per fili. La sua capacità di mantenere le prestazioni su un ampio intervallo di temperature lo rende ideale per ambienti difficili.

Ogni materiale può essere strategicamente posizionato in uno specifico strato durante la coestrusione per ottimizzare le prestazioni del prodotto finale, che si tratti di resistenza meccanica, isolamento o qualità estetiche. Sfruttando le proprietà di questi materiali, i produttori possono creare prodotti avanzati e multifunzionali adatti a una vasta gamma di settori.

Soluzione di coestrusione di Bausano

Bausano offre una gamma completa di coestrusori utilizzati in settori come quello medico, della ricerca e della produzione di materie plastiche. I nostri coestrusori sono in grado di lavorare un'ampia gamma di materiali termoplastici e sono utilizzati per produrre tubi medici, tubi multilumen, tubi coestrusi, profili tecnici, lastre, fogli e strisce colorate coestruse su tubi, cavi e profili. L'attenzione di Bausano al controllo della viscosità dei polimeri garantisce prodotti di alta qualità e riduce al minimo i problemi legati all'instabilità delle interfacce e alla differenza di materiali.