Вкратце

Совместная экструзия — это процесс, который формирует многослойную систему с использованием различных материалов, при этом вязкость полимера обеспечивает сохранение различимости слоев. Для поддержания оптимального потока требуется точный контроль давления и температуры. В следующей статье мы более подробно рассмотрим, как работает этот процесс, и рассмотрим его основные преимущества.

Что такое ко-экструзия пластмасс?

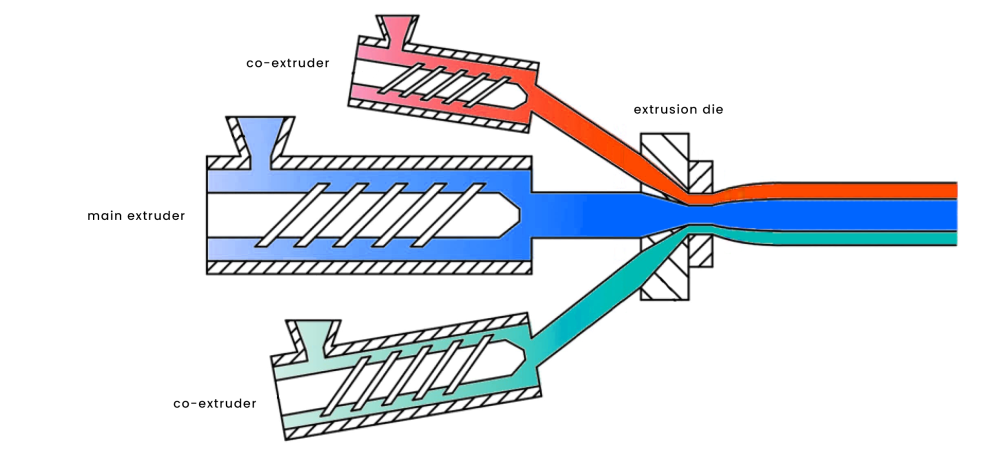

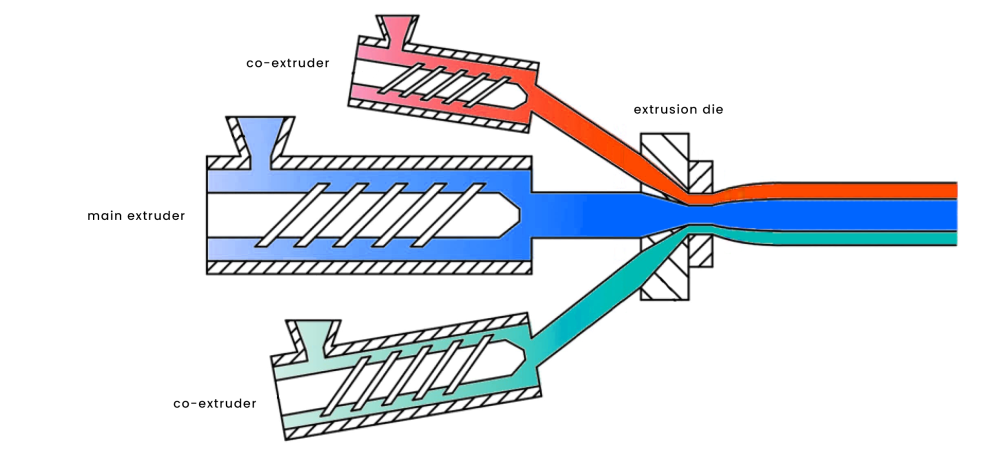

Ко-экструзия — это процесс, при котором несколько материалов экструдируются вместе для создания многослойной системы. Каждый материал поступает из отдельного экструдера и организуется в слои при прохождении через фильеру. Процесс основан на вязкости полимеров, чтобы предотвратить смешивание и обеспечить равномерное распределение одного материала поверх другого.

Как проходит процесс ко-экструзии?

Как и при простой экструзии, полимеры должны быть пластифицированы и течь без разрушения, что требует точного контроля давления и температуры. Кроме того, время пребывания материала в цилиндре должно быть минимизировано, чтобы избежать повреждений.

-

Структура ко-экструдированных продуктов

Структура ко-экструдированного продукта состоит из нескольких слоев, каждый из которых приносит разные свойства, такие как термостойкость, барьеры от влаги и кислорода, механическая прочность и эстетические качества. Ко-экструзия позволяет сочетать эти свойства в одном компоненте, что часто приводит к снижению затрат и повышению производительности.

-

Критические аспекты процесса

Критические проблемы при ко-экструзии могут включать смешивание или нестабильность слоев, часто вызванные несоответствием вязкости между полимерами. Если поток не ламинарный или полимеры не соединяются при правильной температуре и давлении, могут возникнуть дефекты, такие как зигзагообразные линии или инкапсуляция, что приводит к дефектам продукта. Изменения температуры расплава и ошибки в конструкции системы могут усугубить эти проблемы, влияя на однородность и качество слоев.

Какие преимущества ко-экструзии?

Ко-экструзия предлагает множество преимуществ, включая возможность производства высокоэффективных компонентов для различных отраслей. Она позволяет создавать продукты с различными свойствами, такими как термостойкость, барьеры от влаги и кислорода. Кроме того, процесс обеспечивает значительную экономию за счет включения переработанных материалов в несиловые слои, в то время как более дорогие или функционализированные материалы ограничиваются внешними слоями. Ко-экструзия также позволяет производить компоненты с переменной жесткостью, которые могут использоваться в таких отраслях, как строительство, пищевая промышленность и автомобилестроение, обеспечивая экономичность и долговечность.

Недостатки ко-экструзии

Ключевые проблемы ко-экструзии включают управление разницей в вязкости между материалами и обеспечение ламинарного потока. Нестабильности на границе между слоями могут привести к искажениям и расслоению полимерных потоков, что отрицательно сказывается на качестве продукта. Если разница в вязкости слишком велика, могут возникнуть такие проблемы, как смешивание фаз и инкапсуляция одного материала другим, что приводит к неравномерной толщине или дефектам в конечном продукте. Правильная конструкция системы и контроль температуры и давления необходимы для предотвращения деградации и других проблем качества.

Применения

-

Выдувное формование крупных изделий

Ко-экструзия часто используется в процессе выдувного формования для создания крупных пластиковых изделий с несколькими слоями, таких как автомобильные топливные баки, где разные слои обеспечивают такие свойства, как стойкость к топливу или структурная целостность.

-

Применение в производстве труб и шлангов

В строительном секторе ко-экструзия широко используется для производства труб и шлангов. Успех в этих приложениях сильно зависит от выбора материалов и обеспечения того, чтобы слои текли вместе с правильными соотношениями толщины и ламинарным движением. Деградация или неправильные настройки температуры могут привести к дефектам, таким как изменение цвета или овалообразование трубы.

Ко-экструзия также используется при производстве технических профилей, где различные материалы могут быть объединены для достижения специфических свойств, таких как жесткость, гибкость или эстетическая привлекательность.

Для проводов ко-экструзия используется для нанесения функциональных слоев, таких как изоляция или цветные полосы, сочетая несколько материалов для улучшения электрических характеристик и долговечности.

Различия между ко-экструзией и традиционной экструзией

Ко-экструзия и традиционная экструзия значительно различаются по сложности процесса и возможностям продукции. В то время как традиционная экструзия использует один материал для создания однородных изделий, ко-экструзия позволяет комбинировать несколько материалов в отдельные слои в одном и том же продукте. Этот многослойный подход открывает возможности для более широкой кастомизации.

-

Многоматериальные возможности

В традиционной экструзии используется только один материал, что ограничивает функциональность конечного продукта. Ко-экструзия, напротив, позволяет одновременно использовать различные полимеры, каждый из которых приносит уникальные характеристики, такие как гибкость, жесткость или устойчивость к влаге и теплу. Это позволяет производителям проектировать продукты с настраиваемыми свойствами для конкретных приложений.

-

Сложные структуры продуктов

Ко-экструзия позволяет создавать более сложные структуры, наслаивая материалы с различными функциями, такими как барьеры или усиление, что приводит к созданию продуктов, превосходящих по характеристикам однослойные компоненты.

Ко-экструзия предлагает гораздо большую гибкость в проектировании продуктов, чем традиционная экструзия. Производители могут контролировать толщину, состав материала и расположение каждого слоя для удовлетворения конкретных требований к производительности. Этот уровень кастомизации особенно ценен в таких отраслях, как автомобилестроение, упаковка и строительство, где разные части продукта могут нуждаться в различных свойствах, таких как повышенная долговечность или химическая устойчивость.

Материалы, используемые в ко-экструзии

Ко-экструзия включает обработку широкого спектра термопластичных материалов, каждый из которых выбран за свои специфические свойства, которые способствуют конечному продукту. Вот некоторые из наиболее важных материалов, используемых в ко-экструзии:

-

ПВХ (Поливинилхлорид):

Один из самых универсальных и широко используемых термопластов в ко-экструзии. ПВХ ценится за свою отличную долговечность, химическую стойкость и экономичность. Он часто используется в производстве труб, медицинских шлангов и профилей для строительной отрасли.

-

ПЭ (Полиэтилен):

Полиэтилен известен своей гибкостью, ударопрочностью и барьерными свойствами против влаги, что делает его идеальным для таких применений, как упаковочные пленки, трубки и покрытия проводов. Его часто ко-экструдируют с другими материалами для улучшения устойчивости к влаге.

-

ПП (Полипропилен):

Полипропилен обладает хорошим балансом жесткости, прочности и химической стойкости, и часто используется в автомобильных деталях, медицинских устройствах и упаковке. Его термостойкость делает его популярным выбором для продуктов, подверженных воздействию высоких температур.

-

ПК (Поликарбонат):

Поликарбонат ценится за свою ударопрочность и прозрачность, что делает его идеальным для приложений, требующих прочности и оптической прозрачности. Он часто используется в производстве технических профилей, панелей и листов для строительства и электронных компонентов.

-

ПА (Полиамид или нейлон):

Полиамид обладает высокой механической прочностью и стойкостью к износу, и часто используется в автомобильных деталях, шестернях и промышленных приложениях. Также он обладает отличной стойкостью к истиранию и химикатам, что делает его ценным в производстве технических профилей и труб.

-

ПММА (Полиметилметакрилат):

Известен своей прозрачностью и устойчивостью к царапинам, ПММА часто используется в качестве альтернативы стеклу. Его оптические свойства делают его идеальным для линз, крышек освещения и прозрачных листов.

-

PEEK (Полиэфирэфиркетон):

PEEK является высокопроизводительным термопластом, который используется в требовательных приложениях благодаря своим исключительным механическим свойствам, химической стойкости и термостойкости. Он часто применяется в аэрокосмической, автомобильной и медицинской промышленности, особенно для компонентов, требующих прочности и долговечности в экстремальных условиях.

-

FEP (Фторированный этиленпропилен):

FEP обладает отличными антипригарными свойствами и химической стойкостью, и часто используется для покрытия, трубок и изоляции проводов. Его способность сохранять свои характеристики в широком диапазоне температур делает его идеальным для суровых условий.

Каждый материал может быть стратегически размещен в определённом слое во время ко-экструзии для оптимизации производительности конечного продукта, будь то механическая прочность, изоляция или эстетическое качество. Используя свойства этих материалов, производители могут создавать сложные, многофункциональные продукты, подходящие для различных отраслей.

Ко-экструзионное решение от Bausano

Компания Bausano предлагает полный ассортимент ко-экструдеров, используемых в таких отраслях, как медицина, исследования и производство пластмасс. Наши ко-экструдеры способны обрабатывать широкий спектр термопластичных материалов и используются для производства медицинских трубок, многоканальных трубок, ко-экструдированных трубок, технических профилей, пластин, листов и цветных полос, ко-экструдированных на трубки, кабели и профили. Bausano уделяет особое внимание контролю вязкости полимеров, что гарантирует высокое качество продукции и минимизирует проблемы, связанные с нестабильностью интерфейсов и несовместимостью материалов.